當3D打印遇見新能源電車:一場工業(yè)革命的化學反應

在特斯拉上海超級工廠的巨型壓鑄機旁,一臺六軸機械臂正在對一體化底盤進行激光掃描,而千里之外的慕尼黑工業(yè)實驗室里,金屬3D打印機正在以微米級精度堆疊電池模組的散熱結構。這兩個看似不相干的場景,正共同勾勒出制造業(yè)變革的藍圖。3D打印與新能源電車的相遇,不是簡單的技術疊加,而是醞釀著一場顛覆傳統(tǒng)制造范式的化學反應。

一、解構與重構:3D打印重塑制造基因

傳統(tǒng)汽車制造如同精密的鐘表機械,沖壓、焊接、涂裝、總裝四大工藝組成的流水線,是工業(yè)時代效率至上的典范。當一體化壓鑄技術將70個零件壓縮為1個,生產(chǎn)周期從2小時縮短至90秒,這種制造邏輯的解構已然開啟。3D打印技術則更進一步,通過數(shù)字模型直接生成物理實體,徹底抹平了設計圖紙與工業(yè)模具之間的鴻溝。

在新能源電車的輕量化革命中,拓撲優(yōu)化算法設計出的仿生結構件,傳統(tǒng)工藝往往束手無策。而3D打印卻能輕松實現(xiàn)蜂窩狀中空結構、異形冷卻流道等復雜形態(tài),將輕量化推向物理極限。寶馬i系列電動車采用的激光熔融打印鋁合金座椅支架,較傳統(tǒng)部件減重54%的同時,強度提升30%,這組矛盾數(shù)據(jù)的背后是制造邏輯的質變。

生產(chǎn)關系的重構更為深刻。柔性制造系統(tǒng)讓產(chǎn)線切換時間從數(shù)周壓縮至數(shù)小時,分布式制造網(wǎng)絡使零部件供應商從"物理倉庫"轉變?yōu)?數(shù)字模型庫"。當小鵬汽車采用3D打印技術實現(xiàn)售后備件按需生產(chǎn)時,零庫存管理不再是紙上談兵。

二、能量躍遷:新能源賽道的技術糾纏

動力電池的進化圖譜正在重寫材料科學邊界。石墨烯-硅基復合電極的3D打印,通過構筑三維導電網(wǎng)絡,使鋰離子遷移路徑縮短60%。美國橡樹嶺國家實驗室的科研人員,正在嘗試直接打印固態(tài)電解質層與電極的集成結構,這種"結構電池"技術可能讓底盤本身成為能量體。

熱管理系統(tǒng)在能量密度競賽中扮演著關鍵角色。3D打印的隨形冷卻流道,在電控系統(tǒng)散熱器上實現(xiàn)了0.1mm精度的分形結構,換熱效率提升200%的同時壓降降低40%。保時捷Taycan的永磁同步電機,正是借助3D打印的銅繞組散熱系統(tǒng),突破了持續(xù)高功率輸出的瓶頸。

充電基礎設施的革新更具想象力。德國西門子開發(fā)的3D打印接觸網(wǎng)受電弓,將碳纖維增強聚合物與導電材料分層打印,在減重35%的同時實現(xiàn)了自潤滑功能。這種結構功能一體化制造,正在重塑電力傳輸?shù)奈锢斫缑妗?/p>

三、范式革命:制造文明的躍遷之路

當材料基因組計劃遇上機器學習,3D打印正在突破經(jīng)驗科學的桎梏。美國Desktop Metal開發(fā)的AI材料發(fā)現(xiàn)平臺,能在虛擬空間中模擬10萬種合金配方,將新材料的研發(fā)周期從十年級壓縮到月級。這種數(shù)字孿生技術,讓新能源電車用上定制化材料成為可能。

可持續(xù)制造正在改寫工業(yè)倫理。寶馬萊比錫工廠的3D打印車間,廢棄金屬粉末回收率超過95%,每生產(chǎn)1噸零件可減少8噸CO2排放。這種閉環(huán)制造模式,與新能源電車全生命周期的碳足跡管理形成完美閉環(huán)。

產(chǎn)業(yè)生態(tài)的裂變已然開始。本地化生產(chǎn)網(wǎng)絡消解了全球化供應鏈的脆弱性,數(shù)字工匠取代了傳統(tǒng)技工,云制造平臺重構了價值分配體系。大眾汽車投資的3D打印初創(chuàng)公司Xometry,正在構建汽車零部件的"數(shù)字現(xiàn)貨"市場,這種制造即服務(MaaS)模式預示著一個新紀元的到來。

在慕尼黑工業(yè)大學的新能源創(chuàng)新中心,工程師們正在測試3D打印的燃料電池雙極板,其表面親疏水性梯度變化的微結構,讓質子交換效率達到理論極限。這種微觀世界的精妙構造,與特斯拉4680電池的無極耳設計遙相呼應,共同演繹著數(shù)字制造與清潔能源的協(xié)奏曲。當制造不再受限于物理模具的束縛,當能源革命獲得了自由創(chuàng)造的翅膀,人類工業(yè)文明正站在范式轉換的臨界點上。這場始于車間與實驗室的技術共振,終將激蕩出超越想象的未來圖景。

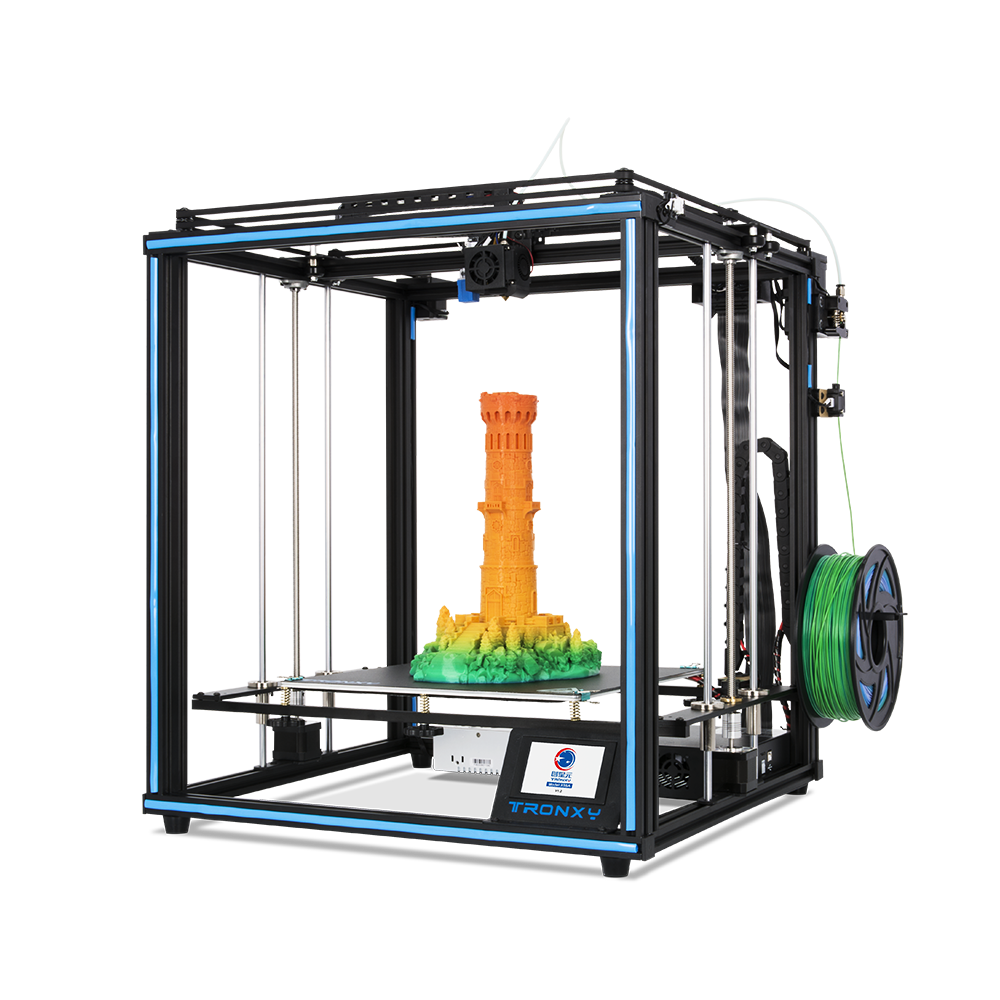

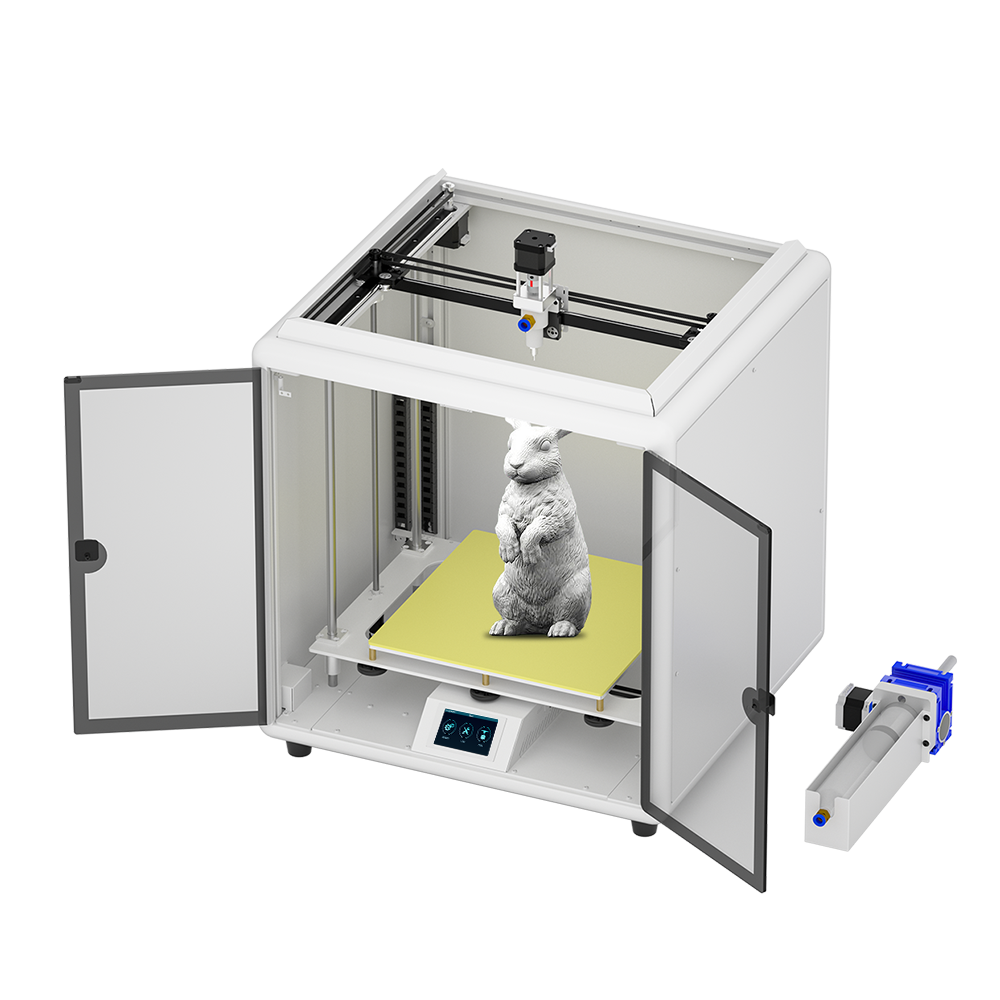

創(chuàng)星元新出了一款家用3D打印機,專門給10歲左右孩子設計的,能讓他們邊玩邊學:把腦子里天馬行空的創(chuàng)意,像變魔術一樣親手做成真實的玩具和小擺件!